Weiterbildung in der Werkstoffprüfung und Werkstofftechnik mit berufsanschlussfähigen Teilqualifikationen

Werkstoff Service ist spezialisiert auf die Qualifizierung technischer Fachkräfte und hat erfolgreich Teilqualifikationen aus dem Berufsbild des Werkstoffprüfers AZAV-zertifiziert.

Unsere Teilqualifikationen sind mehrmonatige Qualifizierungseinheiten aus dem Berufsausbildung des Facharbeiters Werkstoffprüfung. Die Qualifizierungseinheiten bilden in ihrer Gesamtheit alle Positionen der Ausbildung zum Werkstoffprüfung vollständig ab. Die berufsanschlussfähigen Teilqualifikationen werden so konstruiert, dass jede einzelne von ihnen eine berufliche Handlungsfähigkeit zulässt – sprich eine Integration in den ersten Arbeitsmarkt.

Teilqualifikationen sollen dem Fachkräftemangel entgegenwirken und zur Reduzierung der Zahl geringqualifizierter Personen beitragen sowie zur Integration von Berufsrückkehrern in den ersten Arbeitsmarkt. Teilqualifizierungen modularisieren die Berufsausbildung und gestatten flexible Ein-und Ausstiege bei der Berufsausbildung. Die Idee dahinter ist einerseits, eine kurzfristige Integration in den Arbeitsmarkt zu erreichen. Andererseits soll die Lernmotivation unterstützt werden durch eine schrittweise Berufsausbildung, die unterbrochen werden kann.

Bei erfolgreicher Absolvierung aller Teilqualifizierungen des Ausbildungsberufes kann zur IHK-Facharbeiterprüfung zugelassen werden. Zertifizierte Teilqualifikationen wie die unsrigen können durch die Bundesagentur für Arbeit gefördert werden. Zu den anwendbaren Förderprogrammen gehört zum Beispiel die Initiative zur Flankierung des Strukturwandels (IFlaS). Unternehmen setzen berufsanschlussfähige Teilqualifikationen für die geförderte Weiterbildung von Mitarbeitern im Rahmen längerfristiger Personalentwicklung ein.

Die sechs zertifizierten Teilqualifikationen des Werkstoff Service aus dem Berufsbild des Werkstoffprüfer erfüllen die Konstruktionsprinzipien der Bundesagentur für Arbeit für berufsanschlussfähige Teilqualifizierungen und gliedern sich inhaltlich wie folgt:

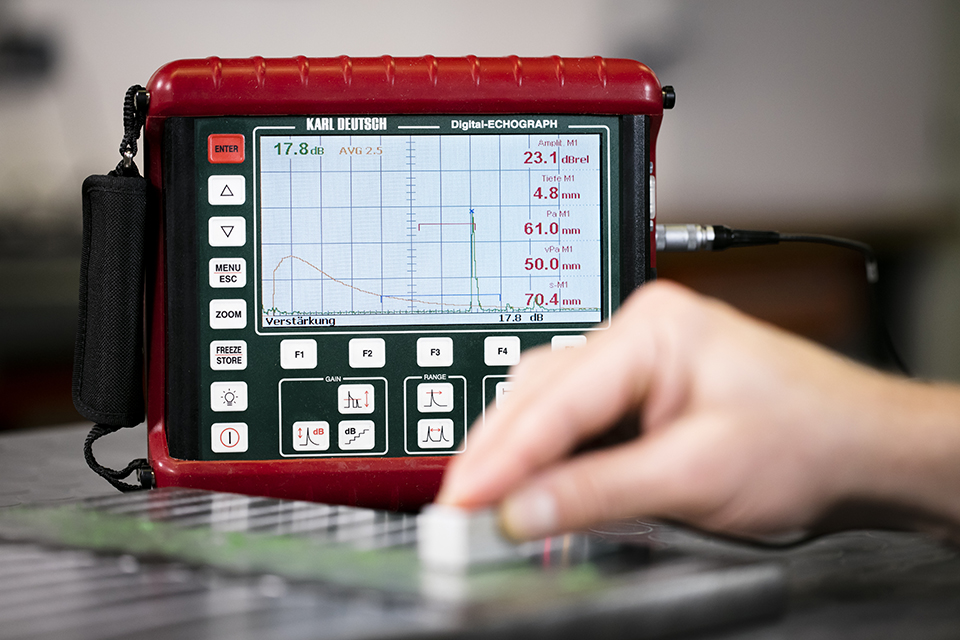

1) Grundlagen der zerstörungsfreien Prüfung (Prüfwerker)

2) Grundlagen der zerstörenden Werkstoffprüfung

3) Zerstörungsfreie Prüfung I und mobile Werkstoffprüfung

4) Werkstoffprüfung und Wärmebehandlung

5) Zerstörungsfreie Prüfung II und Strahlenschutz

6) Komplexe zerstörende und zerstörungsfreie Prüfung

Die mehrmonatigen Teilqualifizierungen können einzeln absolviert aber auch kombiniert werden. Den Konstruktionsprinzipien der Bundesagentur folgend beinhalten alle Teilqualifikationen eine betriebliche Praktikumsphase von 25% der Qualifizierungsdauer. Die Teilqualifikationen des Werkstoff Service kommen für eine Zulassung zur IHK-Prüfung in Betracht. Über die Zulassung entscheidet jedoch die jeweils zuständige IHK. Einzelheiten zum Inhalt der einzelnen Teilqualifikationen finden sich unter www.qualifizierung.org

Categories TrainingCenter, Weiterbildung

weiterlesen